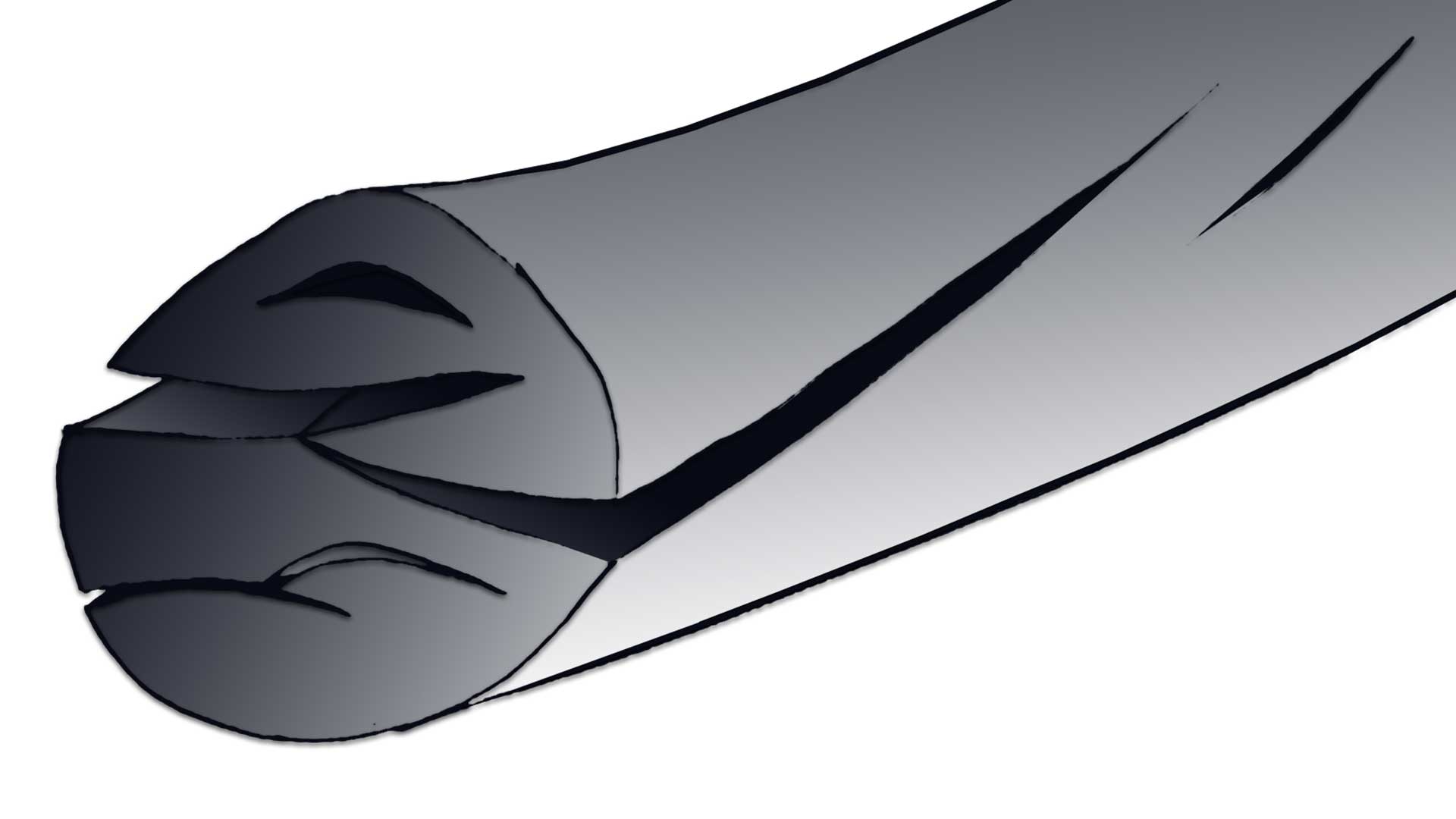

Das offensichtlichste Problem der Abdichtung von Hydrogen ist aufgrund des kleinen H2-Moleküls die Rauheit der Kontaktflächen. Hier empfiehlt es sich in der Regel polierte Gegenlaufflächen einzusetzen. Bei statischen Anwendungen (z. Bsp. Flachdichtungen) sollten dabei Rz-Werte von 1µm nicht überschritten werden. Bei dynamischen Anwendungen (z. Bsp. Kolben/Stangendichtungen) empfiehlt es sich, noch glatter zu werden, um geometrische Undichtigkeiten von vorneherein auszuschließen. Die Bearbeitung der Kontaktflächen der Dichtungen erfordert ebenfalls besondere Sorgfalt, sofern sie nicht (wie z.B. bei einer Deckeldichtung) einem Einlaufen unterzogen werden können.

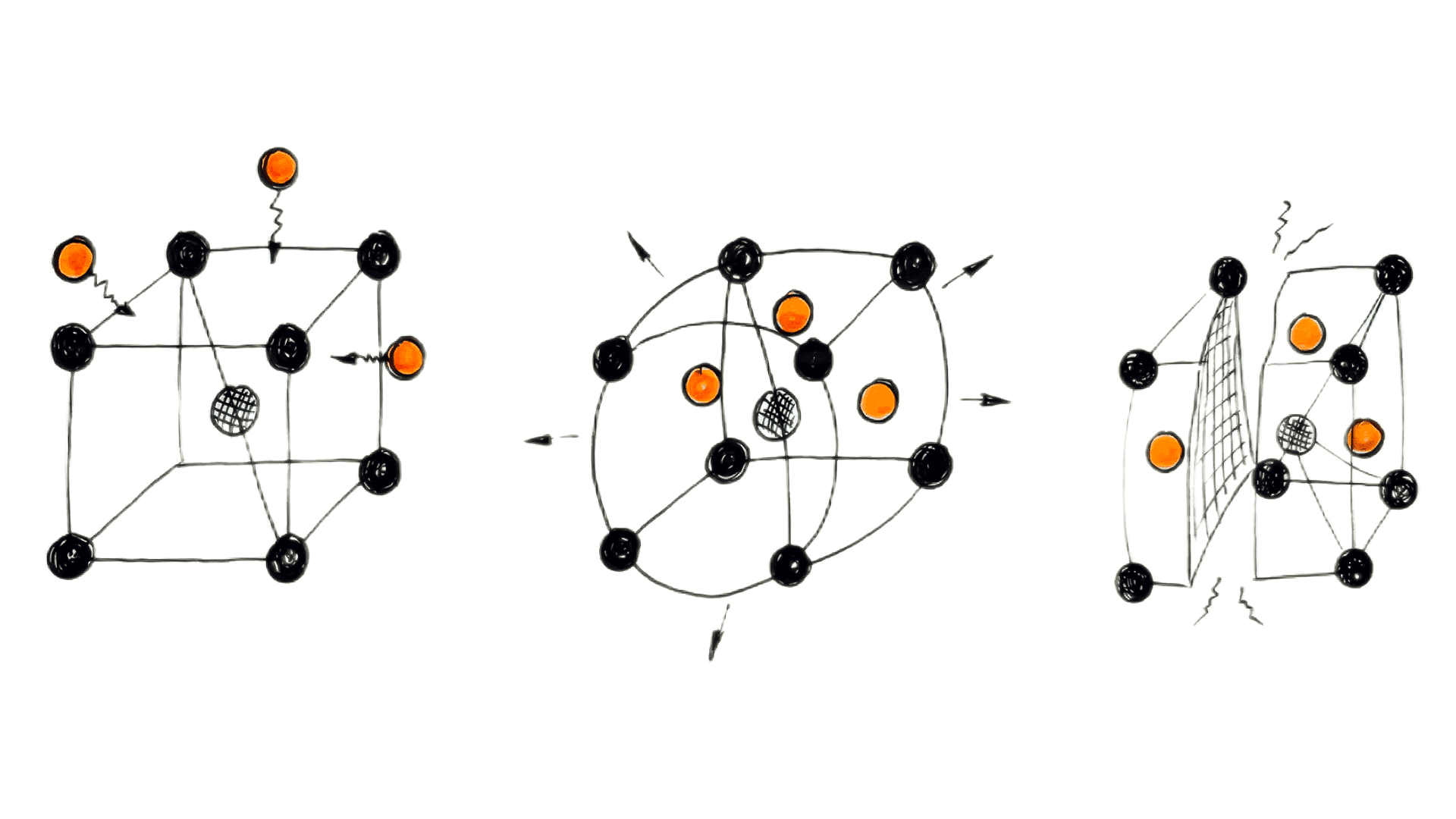

Wasserstoffmoleküle diffundieren durch übliche Dichtungswerkstoffe wie Elastomere und Teflon®. Selbst das häufig eingesetzte modifizierte PTFE (z. Bsp. TFM®) ist noch nicht "dicht" genug. Grafit versprödet zwar nicht, ist aufgrund seiner porösen Struktur jedoch nicht geeignet, die geforderte Dichtheit zu gewährleisten. Metallische Weichdichtungen können allenfalls statische Anwendungen abdecken. Die dynamische Abdichtung von Wasserstoff hingegen ist stets eine Herausforderung. So kommt es immer wieder zu unerwünschten Leckagen, die ein Sicherheitsrisiko darstellen. Weiterhin entstehen dadurch auch Verluste des wertvollen Energieträgers.

„Der Wirkungsgrad der Anlagen, die Wasserstoff erzeugen, transportieren, speichern und (wieder) in elektrische Energie umwandeln, hängt entscheidend von den Verlusten ab, die durch Leckagen entstehen.“